テレビ台 桟作り

★目次ページに戻る

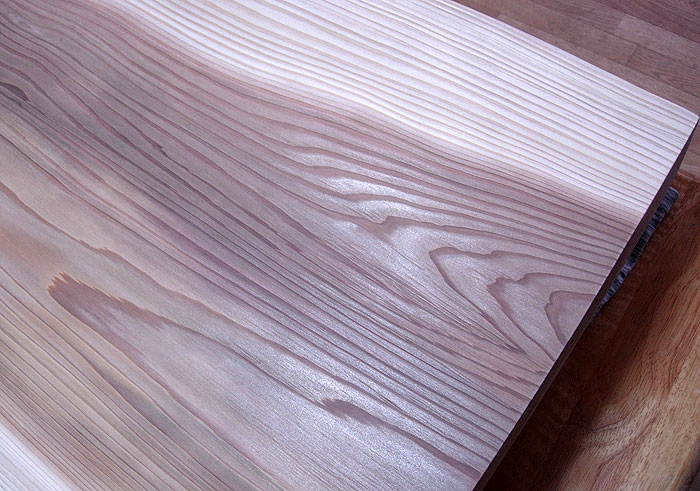

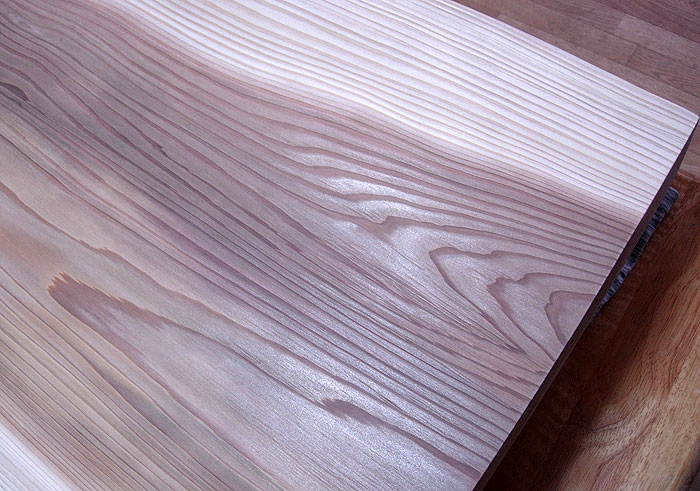

第四日目~第六日目 傷や割れ目の接着・肉盛り補修を行った一枚板。

後は研磨して研磨していくのみ。

サンダーのペーパーも#60から#100へ。

#100から#240と上げていくだけです。

さすがにそんな細かい段階をいちいち書いていたら読者の方は退屈で仕方ないだろうから、

全部割愛します! (;・∀・)

取りあえず要点だけ写真で紹介しておきます。

パテ埋めしたかんな傷はこうなった。

色の違いはどうしようもない。

木口はとても滑らかになった。

瞬間接着剤の跡は消えることはない。

耳は少し削りすぎたようだ。('◇')ゞ

大きな切削跡はこんな状態。

正直言って手の施しようがない。

大失敗。

ランダムサンダー作業時の動画(音量注意!)

ランダムサンダー作業時の動画(音量注意!) 50秒

サンダーは1回かけるごとに、きつく絞った濡れ雑巾で拭いて木粉を取り、表面の状態をチェックしながら進めていきます。

板の表面に光沢が出てきた!

メチャ嬉しい!!(゚∀゚)アヒャ♪

今日の本題に入ります。

『桟』を作ります。

木の板は反る物、割れる物、歪む物。

木の内部の水分含有量や温度変化によって木の内部で収縮が起こり、形状が変化してしまいます。

収縮の力に耐えられなければ木は割れていきます。

一枚板は特に変化が激しいので、将来に反ったり割れたりするのを出来るだけ防ぐために補強を行います。

補強は、「桟」(さん)と呼ばれる物や、「幕板」と呼ばれる構造を取り付けたりします。

金属を用いたり固い木材を使ったり手法は様々です。

今回は一番単純な方法で桟を作って板の裏側に加工します。

用意しましたのはホワイトオーク(ナラ)の35x45の板材。

これは少し前に机を作ろうと思ってネットで購入したのですが、サイズを間違えて注文してしまい、別の機会に何かで使うだろうと保管しておいた物。

ようやく日の目を見ました。

ホワイトオークは杉なんかよりずっと固い木です。

一般的には家具に使われるのでちょうど良いです。

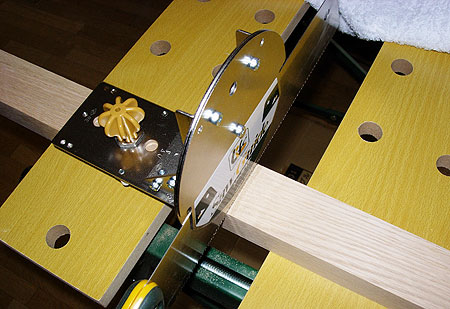

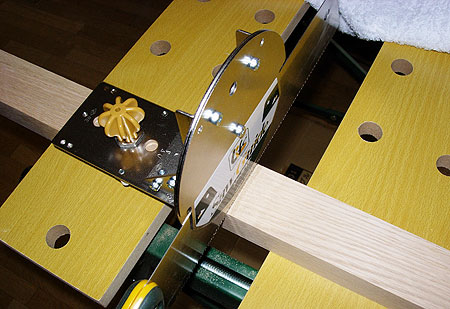

天板の幅に合わせて採寸し、ノコで切っていきます。

端部の形状はアールにしようと考え、ケガキしておおまかにジグソーでカット。

いや~!この木固い固い。(;´Д`)

スムーズに切れてくれないだけでなく、切り口がめくれ上がりささくれが出来たり欠けたりしてしまいました。

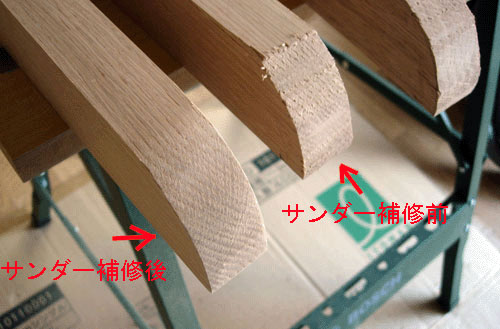

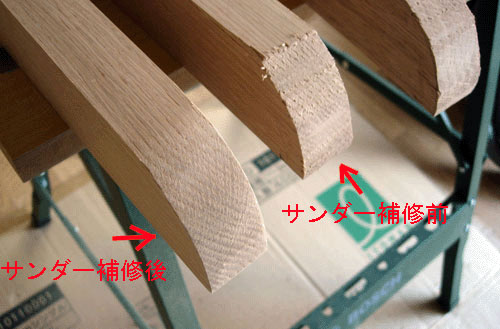

4本作って、サンダーで形を整えていきます。

長さが異なる物を4つ作ってこれを板の裏側にビス留めする予定です。

どうです。うまいもんでしょ。( ^▽^)

どうです。うまいもんでしょ。( ^▽^)

この桟も表面をサンダーがけして滑らかに仕上げていきます。

ここで大問題発生!!∑(´□`;)

廊下で下の階の住人さんに出会いました。

「あの~、上の階で木工やってますけど音はやかましくないですか?」

「音は聞こえませんけど、振動はしっかり伝わってきてます!! 管理人さんだったんですね!」

あちゃ~!

振動は伝わるかと思って、工作台の下には吸音目的でプチプチと段ボール。

防振で100均で購入した防振ジェルパッドを挟んでいたんですが、全く効果が無かったようです。

しかも、工作台やテーブルの脚の連結部のガタが振動を増幅しているようで、結構な振動が響いていたようです。

ジグソーでの切断音がとどめを刺した模様。

何か対策を施さなければ。p(-x-〃)

作業は一時中断。

防振対策を行います。

工作台の代わりに馬(ソーホース)を購入。

100均の防振ジェルパッドをもっと良い物に。

痛い出費になりそう。(;´Д`)

おお!そうだ!! テレビ購入のポイントがあったんだ!!(゚∀゚)アヒャ

本末転倒だよなあ。(;´д`)トホホ

休み前の週末に発注、週明けに馬が届きました。

この馬、折りたたみ式。

折りたたむとこんな感じ。 持ち手が付いています。

裏側はこういう感じ。

脚を伸ばして開いて、

筋交いを付けると出来上がり、という簡単な物。

中華製で耐荷重50kgとありましたが、耐荷重は少し怪しい。

それでもガタが見られずしっかりしています。

[広告]

↑これらは1台ずつの販売です。 木材を橋渡しするなら2台の購入が必要。 これに新しい防振ジェルパッドを一台に、もう一台は100均のパッドを三重に敷いています。

これでかなり振動が低減しました。

それでも微かに伝わるようなので、脚の下にフィットネスマシンの下に敷くような防振マットを購入したいのですが予算が・・・。(ノД`)・゚・

ジグソーや電ノコなどの大きな音が伝わるような作業は当分無いので、これでしばらくはやってみることにします。

今日の記事は長いです。

ちまちま小出しにしている間にテレビ台が完成してしまう。(;^_^A

山小屋に持っていって設置した後に、ネタに困るのと写真撮影に配慮しなきゃいけなくなるので、少しまとめて書きます。

桟の取付けは幾つか方法があります。

一つは天台の裏面に溝を掘って、そこに桟を差し込むという方法。

昔から机職人さんが行っていたやり方で、釘やネジを使わず、木の伸縮に自由度を持たせたやり方です。

ただ、これは溝を掘る技術が必要となります。

現代ではルーターやらトリマーという便利な溝掘り機械があります。

採寸とか溝の位置とか、私はきっちり出来ない可能性があるのでパスします。

もう一つは、金物を使って天板と桟を固定する方法。

そして最後に、桟に穴を開けて木ネジで天板に固定する方法。

私は最後の一番簡単な方法を採用します。

切り出した桟の高さが45ミリもあるので、そのままネジで固定するにはとても長い木ネジが必要となります。

おまけにビスの頭が見えているのも不細工なので、穴を掘ってネジ頭を隠す方法を採ります。

まず最初にビス頭以上の径の穴を開けます。

今回は10ミリ径。

深さ25ミリの穴を掘りたいので、ドリル刃にテープを巻いて目印とします。

で、印を付けた木材に穴を開けていきます。

出来るだけ垂直に、印を付けたセンターをキープして。

木は固いし、真っ直ぐ入らないし、センターはずれるし、バリは大きく出るし・・・(;´Д`)ノ

木は固いし、真っ直ぐ入らないし、センターはずれるし、バリは大きく出るし・・・(;´Д`)ノ

ナラの木は裂けやすくて加工が困難だったため、一昔前はあまり利用されなかったという理由がよくわかります。

導管が太くて荒いし。

サンダーで懸命に削った作業が一瞬で無意味に・・・(ノД`)・゚・

サンダーで懸命に削った作業が一瞬で無意味に・・・(ノД`)・゚・

ボール盤と言わなくても、せめてドリルガイドを買っておけば良かったよ。(悔)

それと木工用のドリル刃使わなきゃいかんよね。

今日の教訓:

固い木はきちんとした道具使わなきゃダメ。

せめて当て木しておけばこんな事にはならなかったのに。トホホ

欠けたり割れたりした場所はパテ埋めしました。

どんどん汚くなっていく。(;´Д`)

翌日、パテが硬化してから下穴を開けます。

センターを外したくないので、センターポンチ使ってきっちりやります。

ネジの径が4.0ミリなので、3.0ミリの刃で下穴を開けます。

垂直に、まっすぐに・・・

あ、あれえ? (゚Д゚;)・・

あ、あれえ? (゚Д゚;)・・

(ノД`)・゚・

(ノД`)・゚・

もういいです、気にしないことにしました。

とにかく作業を進めていきます。

全ての下穴を開けたら、一度木ネジを通してみます。

これが固いのなんのって。

ネジが途中から回らなくなり、いきなり2本ほどネジ山を潰してしまいました。(;´Д`)ノ

ステンレス製で高いネジなんだよ。

固すぎて天板に取り付けるときに支障が出るのが予想されたので、下穴を4ミリの刃でもう一度開け直します。

ねじ穴がスカスカ気味ですが、木の伸縮の自由度を持たせるため、こちらはこれでも構いません。

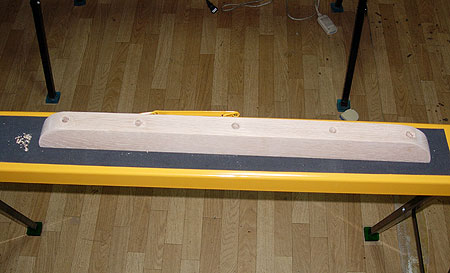

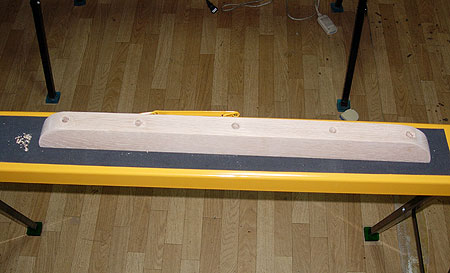

桟からネジを外し、一度天板の上に置いてみます。

天板の裏側はこんな感じになります。

桟の準備が整いました。

次回に続く